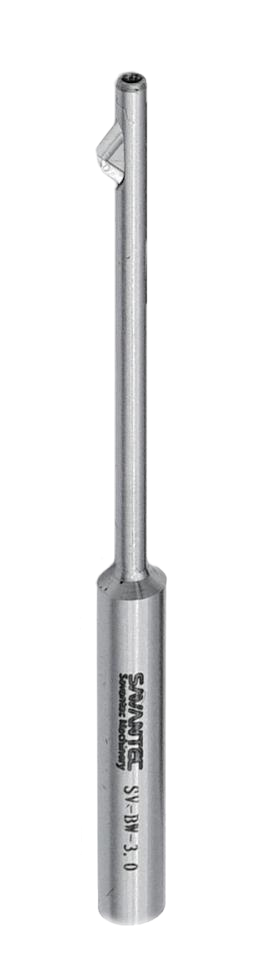

BW SERIES

舍弃式去毛刺倒角刀

Integral deburring tools

SV-BW 系列刀具是为满足现代化生产要求,提供的一个更简单更灵活的倒角去毛刺解决方案。SV-BW 去毛刺倒角刀具使得前后向去毛制加工更为简单 , 能够通过人工方便捷的更换刀片。整个 SV-BW 系统仅由 5 个简单的部件组成,提高产品使用的稳定性。 |

|

主轴的正向旋转配合刀具的正向工进来实现正向倒角的加工,一旦倒角达到预设尺寸,刀片会收入刀杆内,随后快进穿过工件。一旦通过孔的后侧,其内部的工作机构会使刀片回到初始位置,反向的直线进给加工出合适的后向倒角。

|

SV-BW 刀具系统的简洁设计方案决定了该刀具可适用于高效稳定的生产,而无需复杂的或耗时的预调过程。钻孔的直径决定了所需要的刀杆的尺寸,倒角的大小可通过尾部的调节螺丝和进给量来调整。 刀片侧面的圆弧形设计避免了刀片在过孔时对孔壁的划伤,只会对内孔有轻微的挤压并不会造成扩孔的现象。为了保证生产效率刀具可一直旋转入孔。 |

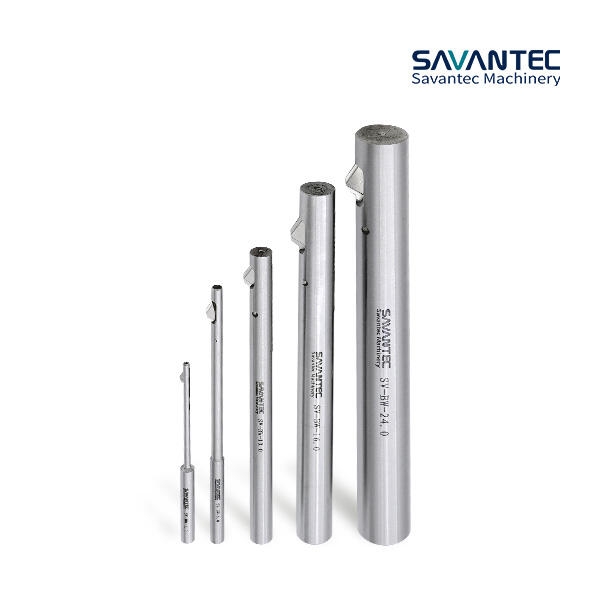

小孔可换刀片倒角刀

Small hole replaceable edge deburring tool

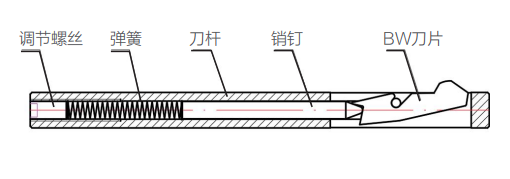

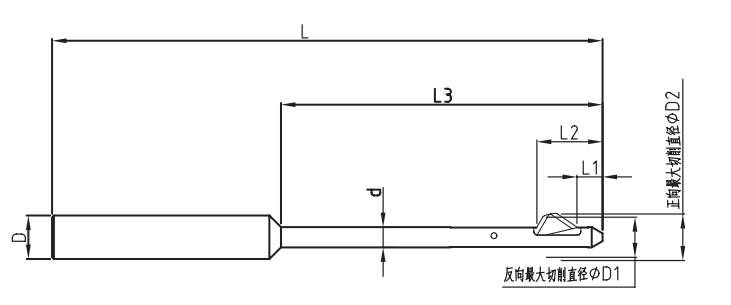

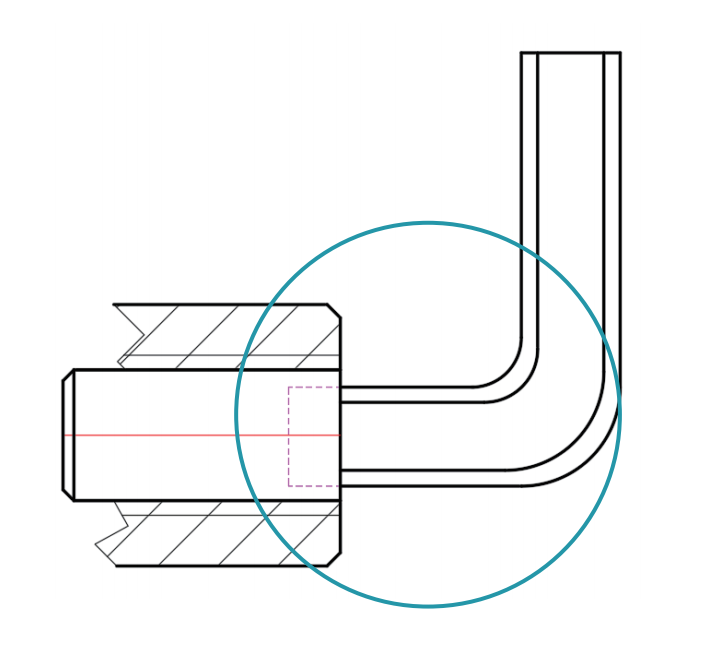

结构简图 Structure Drawing

|

|

|

刀具规格表 Specification Table | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

型号 | L | L1 | L2 | L3 | D | d | D1 | D2 | 刀片型号 | 推荐转速 | |

SV-BW-3.0(3.0-4.0) | 76 | 3.5 | 9 | 44.4 | 6 | 3.85 | 2.35 | 8 | SV-1/8# | 1200 | |

SV-BW-4.0(4.0-5.0) | 110 | 5.7 | 11.7 | 68.9 | 6 | 3.95 | 2.45 | 8 | SV-5/32# | 1200 | |

SV-BW-5.0(5.0-6.0) | 110 | 5.8 | 14.5 | 74.4 | 6 | 4.05 | 2.55 | 8 | SV-3/16# | 1200 | |

推荐进给 F=0.05-0.2mm / rpm推荐转速 rpm 1000 去毛刺直径取决于工件的材料、切削参数;D1 是指理论上可以达到的最大尺寸。去毛刺直径取决于工件的材料、切削参数;D1 是指理论上可以达到的最大尺寸。 | |||||||||||

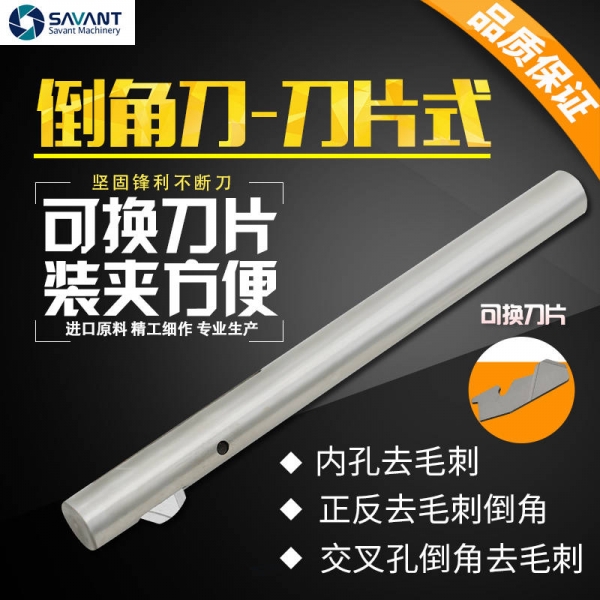

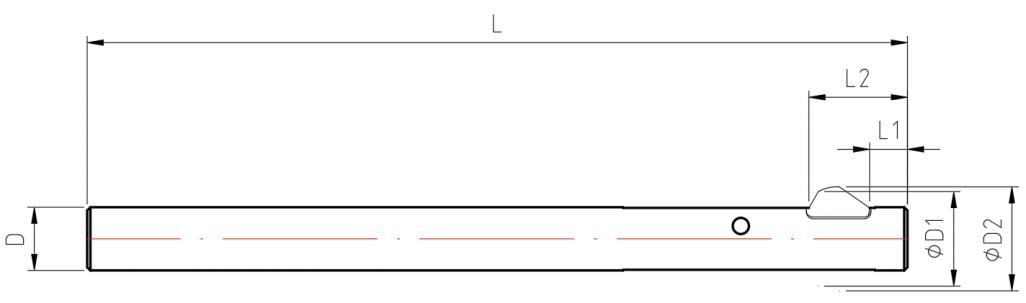

可换刀片倒角刀

Deburring with replaceable edge

结构简图 Structure Drawing

|

|

|

型号 | L | L1 | L2 | D | D1 | D2 | 刀片型号 | 推荐转速 |

|---|---|---|---|---|---|---|---|---|

SV-BW-6.0 | 110 | 8.6 | 14 | 5.8 | 8.83 | 9.36 | SV-1# | 900 |

SV-BW-6.5 | 110 | 8.24 | 14.2 | 6.3 | 9.27 | 9.84 | SV-1# | 900 |

SV-BW-7.0 | 110 | 7.88 | 13.26 | 6.8 | 9.77 | 10.34 | SV-1# | 900 |

SV-BW-7.5 | 110 | 6.77 | 15.22 | 7.3 | 11.96 | 13.19 | SV-2# | 900 |

SV-BW-8.0 | 115 | 6.77 | 15.22 | 7.8 | 12.36 | 13.59 | SV-2# | 900 |

SV-BW-8.5 | 115 | 6.77 | 15.22 | 8.3 | 12.87 | 14.09 | SV-2# | 900 |

SV-BW-9.0 | 127 | 6.55 | 14.99 | 8.8 | 13.12 | 14.41 | SV-3# | 900 |

SV-BW-9.5 | 127 | 6.44 | 15.03 | 9.3 | 13.73 | 15.05 | SV-3# | 900 |

SV-BW-10.0 | 127 | 6.36 | 15.06 | 9.8 | 14.31 | 15.66 | SV-3# | 900 |

SV-BW-11.0 | 127 | 10.12 | 20.57 | 10.8 | 16.72 | 18.17 | SV-3.5# | 600 |

SV-BW-12.0 | 127 | 8.77 | 18.95 | 11.8 | 17.97 | 19.17 | SV-3.5# | 600 |

SV-BW-13.0 | 127 | 8.5 | 18.7 | 12.8 | 18.7 | 20.16 | SV-3.5# | 600 |

SV-BW-14.0 | 140 | 13.63 | 26.5 | 13.8 | 20.2 | 22.4 | SV-4# | 600 |

SV-BW-15.0 | 140 | 13.55 | 26.44 | 14.8 | 21.29 | 23.5 | SV-4# | 600 |

SV-BW-16.0 | 155 | 13.75 | 26.4 | 15.8 | 22.1 | 24.2 | SV-4# | 600 |

SV-BW-17.0 | 155 | 13.54 | 26.44 | 16.8 | 23.3 | 25.51 | SV-4# | 600 |

SV-BW-18.0 | 155 | 13.55 | 26.5 | 17.8 | 24.29 | 26.5 | SV-4# | 600 |

SV-BW-19.0 | 180 | 13.54 | 26.44 | 18.8 | 24.55 | 26.9 | SV-4# | 600 |

SV-BW-20.0 | 180 | 13.53 | 26.44 | 19.8 | 26.31 | 28.52 | SV-4# | 600 |

SV-BW-21.0 | 180 | 13.08 | 27.1 | 20.8 | 27 | 29.6 | SV-5# | 600 |

SV-BW-22.0 | 180 | 13.52 | 26.9 | 21.8 | 27.61 | 30.08 | SV-5# | 600 |

SV-BW-23.0 | 180 | 13.52 | 27.1 | 22.8 | 28.61 | 31.08 | SV-5# | 600 |

SV-BW-24.0 | 180 | 13.51 | 26.9 | 23.8 | 29.61 | 32.08 | SV-5# | 600 |

SV-BW-25.0 | 180 | 14.08 | 26.6 | 24.8 | 29.84 | 32.3 | SV-5# | 600 |

| ||||||||

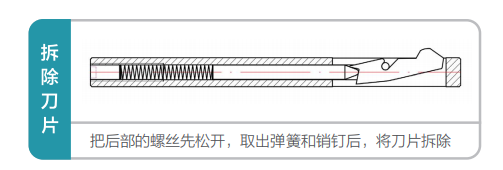

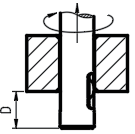

SV-BW 倒角系统使用说明 USE INSTRUCTIONS

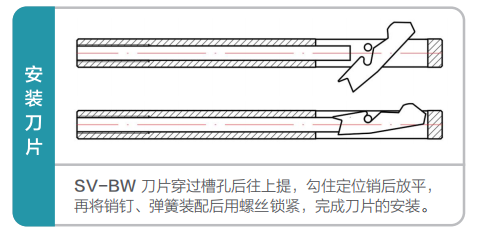

更换刀片 | 设定刀片压力 |

| 刀片力可以通过刀杆尾端的调节螺钉进行调节。扭转调节螺钉(顺时针方向增加刀片力,逆时针方向减小刀片力)。在工件材质较硬或者倒角要求大一点时需要增加刀片力。 |

|

|

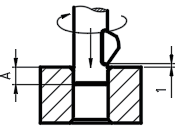

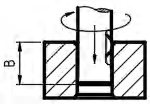

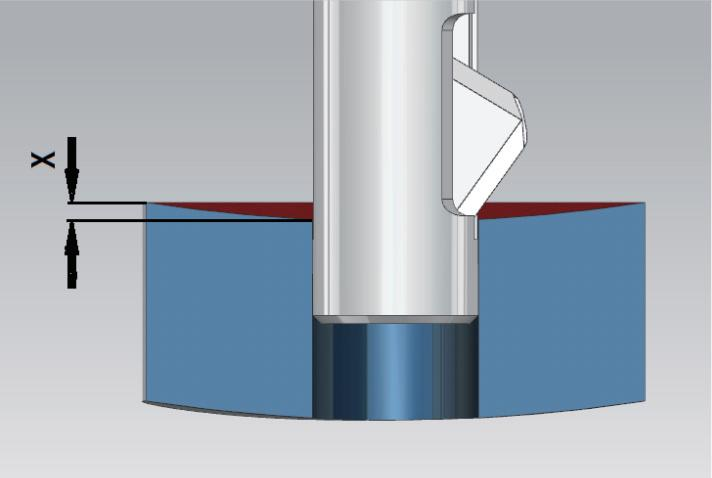

去毛刺倒角刀刀具使用步骤 TOOL USE STEPS

STEP 1 | STEP2 | STEP3 | STEP4 |

|

|

|

|

快速将刀具移动至工件孔口上方,可以参考刀杆端面离孔口距离A | 以工进的方式向前加工至刀杆端部离开孔口距离为B的位置(确保刀片已完全收入刀体) | 快速过孔至刀杆端部到孔背面距离等于C,使刀片能完全伸出 | 反向工进去除背面毛刺,直至进给到刀杆端面离开孔背面距离为D的位置,随后刀具可快速移出孔内 |

SV-BW刀具编程信息USE INSTRUCTIONS

| 无需改变机床主轴转向或者停止主轴转动

|

| AV:向前工进 AR:向后工退 EV:向前快进 ER:向后快退

|

| 刀刃未开始切削时采用快进或者快退,当刀刃 快接触到孔口上方或者毛刺上方开始切削时采 用工进或者工退。

|

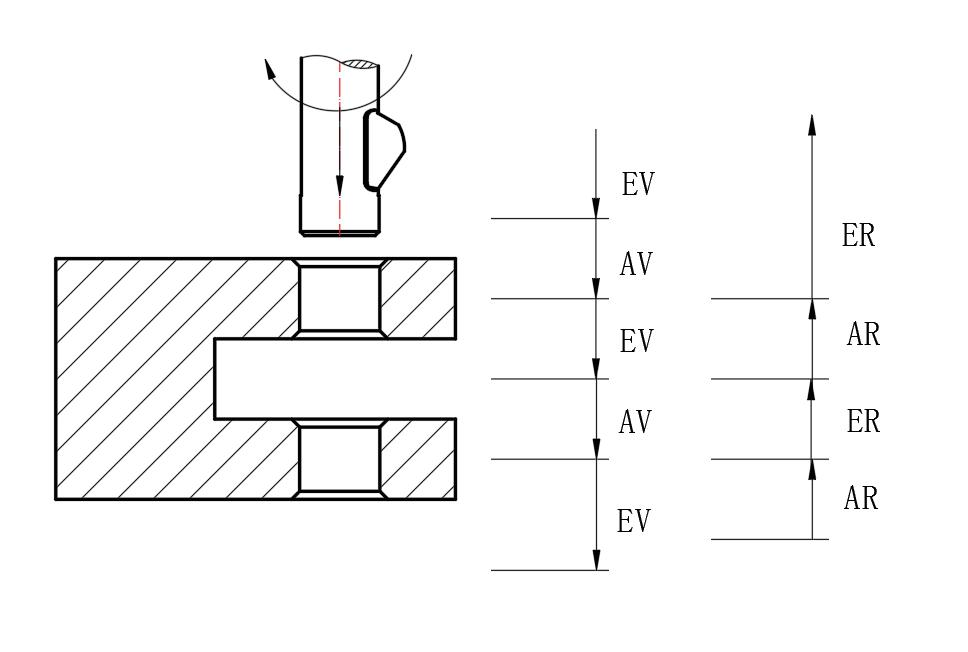

| 注意:当孔口为曲面时,编程时请考虑不平整值X。(即把X作为工件材料的一部分) 刀片的后角必须大于孔口曲线的切线角度,只有这样刀片在运动时刀 刃才会在切削工件。如果刀片的后角小于孔口曲线的切线角度,此时 刀片在切削的部位不是切削刃在切削,而是刀片的后刀面在和工件摩 擦。无法达到去毛刺的效果。 加工曲面上孔口的参数:主轴转速需降低,进给维持不变。

|

去毛刺倒角刀片

Deburring edge

|  |

POS. | 说明 |

1 | 刀杆 |

2 | BW刀片 |

3 | 销钉 |

4 | 弹簧 |

5 | 调节螺丝 |

SV-BW系列正反孔口去毛刺倒角刀具是为满足现代化生产要求,提供的一个简单灵活的倒角去毛刺解决方案。SV-BW去毛刺倒角刀具使得前后向去毛制加工更为简单,能够通过人工方便捷的更换刀片。整个SV-BW 系统仅由5个简单的部件组成,提高产品使用的稳定性。 对通孔的去毛刺或倒角操作只需一个机加工过程即可完成,而无需改变主轴的转向。 主轴的正向旋转配合刀具的正向工进来实现正向倒角的加工,一旦倒角达到预设尺寸,刀片会收入刀杆内,随后快进穿过工件。一旦通过孔的后侧,其内部的工作机构会使刀片回到初始位置,反向的直线进给加工出合适的后向倒角。 赛万特正反去毛刺倒角刀的简洁设计,适合于提高去毛刺效率,利于稳定生产。该刀具无复杂的或耗时的预调过程。钻孔的直径决定了所需要的刀杆的尺寸,倒角的大小可通过尾部的调节螺丝和进给量来调整。 刀片侧面的圆弧形设计避免了刀片在过孔时对孔壁的划伤,只会对内孔有轻微的挤压并不会造成扩孔的现象。 为了保证生产效率刀具可一直旋转入孔。 |

功能 自然状态,在弹簧压力的作用下,销钉会将刀片顶出刀杆。 一个正反向切削刀片在其进入孔的过程中去除孔口处的毛刺并倒角。 刀具过孔时刀片会自动收入刀杆内部。 依靠流畅的圆弧表面设计,避免了刀片在通过加工孔时对孔壁的划伤。 反向工进产生了后向的倒角,而无需停止主轴或者转变主轴的转速。在完成了后向倒角的加工后,刀具能够以快速进给的方式回到起始位置。刀片会因弹簧的力回到自然状态 正反向去毛刺或倒角操作通过这种加工方式便能顺利地完成。 |

|

刀具特点 Ø 刀片及刀体的结构设计考虑了刀具的刚性问题,紧密的配合提高了刀体的强度及系统的稳定性 Ø 简单的结构设计使得刀具的维护简单迅速。

|

|

Ø 巧妙的机械结构保证了刀具使用的可靠性 Ø BW刀具使用方便,无需复杂的预调 |

|

Ø 刀具结构设计简单可靠 |

|

Ø 刀片侧面圆弧形状的设计避免刀片过孔时划伤内壁。 |

|

Ø 使用SV-BW刀座,可以极大拓展SV-BW刀具的加工范围。 Ø 作为SV-BW刀具的研发和生产者,我们还可以根据客户要求量身定制非标刀具。 |

|

Ø SV-BW刀具适用于从软到硬的各类材料的加工(最高加工硬度可达50HRC)。刀具在使用过程中可以通过弹性调节做需要的调整。加长的刃口使得刀片寿命延长。 | |

Ø 刀具可用于螺纹孔的去毛刺(倒角大小需大于牙距) |

点击观看加工视频:

2 刀具选型

刀具选型: 孔径尺寸决定了刀具的订货号以及刀片的订货号,标准刀具型号如图,标准刀具的刀杆直径尺寸是比型号数值小0.2mm的(BW-6以下包括BW-6的刀杆直径尺寸是比型号数值小0.1mm) | |

订货实例: | |

① 孔径:10mm 刀具型号:SV-BW-10 刀片型号:SV-3# | ②孔径:9.9mm 刀具型号:SV-BW-10 刀片型号:SV-3# |

③孔径:11.5mm 刀具型号:SV-BW-11.5 刀片型号:SV-3-1/2# | ② 径:10.5mm 刀具型号:SV-BW-10.5 刀片型号:SV-3-1/2#

|

注意:请根据孔直径公差的下差尺寸选型。以上尺寸皆为下差尺寸。 | |

注意:当孔口为曲面时,编程时请考虑不平整值X。(即把X作为工件材料的一部分)

5 SV-BW组合式刀具——用于孔径大于25mm

SV-BW组合式刀具适用于大孔径(大于25毫米)的加工场合,通过标准刀具改制的刀座,SV-BW-去毛刺系统能够配合到组合刀杆上。 |

SV-BW组合式刀具尺寸图

SV-BW刀座尺寸()

∅D :加工孔径 | ∅D1:刀杆直径 | ∅D2:夹持柄直径 |

L :加工孔深 | L1:刀座有效长度 | L2:夹持柄长度 |

∅D1=(∅D-0.2) | ||

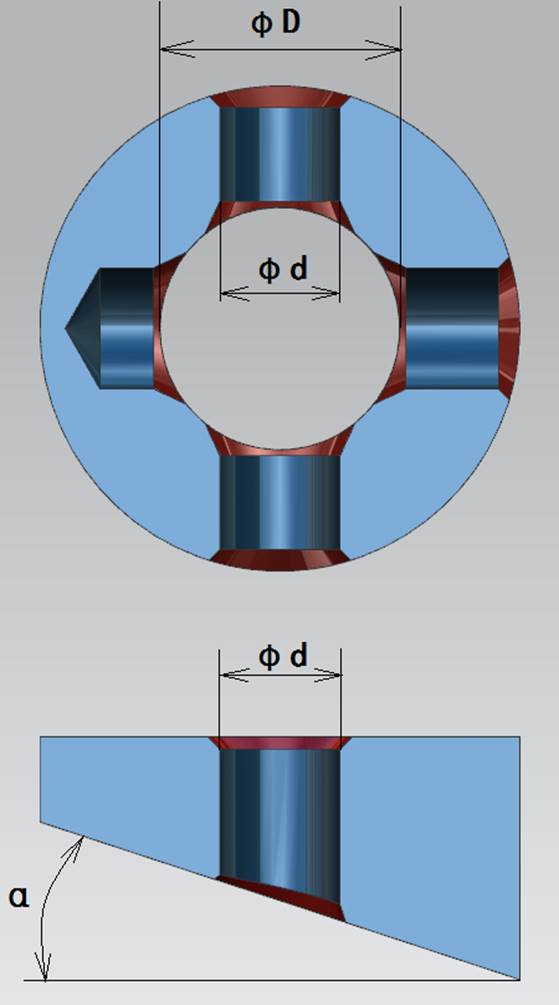

6可加工斜率

SV-BW正反孔口去毛刺刀具对孔径比有要求,最大孔径比(d:D)约为0.5。其相当于基孔所在的斜面的角度在18°以内。 如果基孔和主孔的孔径比(d:D)大于0.5,表示其斜度大于18°,我们只能修改刀片主偏角和后角来实现(需要测试能否满足客户要求)验证标准刀片是否合适的公式:d:D≤0.5 当加工如图贯穿孔的时候,主轴转速需要降低,进给保持不变。 |

|

7 去毛刺倒角过程中产生的问题解决

故障现象 | 产生原因 | 解决方案 |

孔口正反倒角尺寸不一致 | u 前向和后向的进给量不一致 u 前后毛刺厚度不一致 | ü 可以在倒角过小的一侧减小进给量 ü 可以在倒角过大的一侧增加进给量 |

倒角没有被加工出来 | u 刀片力太小 u 刀片太钝了 u 毛刺太厚 | ü 可以通过顺时针旋转调节螺丝来增加刀片力 ü 更换新刀片 ü 更换钻头 |

倒角尺寸太小,毛刺没有被去除 | ü 刀片力太小 ü 刀片后角太小 | ü 顺时针旋转调节螺丝增加刀片力 ü 更换更大后角刀片 |

倒角尺寸太大 | ü 进给量太小 ü 刀片力太强 ü 刀具尺寸选型过大 | ü 可以增加进给速度 ü 可以通过逆时针旋转调节螺钉来减小刀片力 ü 选用较小尺寸的刀具 |

倒角不均匀 | u 转速太高 u 刀片处于不稳定状态 u 小孔与大孔的直径比过大

| ü 降低转速 ü 增加刀片力及进给 量 ü 过大的孔径比无法使用SV-BW刀具解决

|

倒角面上出现振纹 | u 工件或者刀片固定强度不够 u 刀具处于不稳定状态 u 转速太高 | ü 确保工件及刀具都固定稳妥 ü 增加刀片进给量并且检查刀片力是否合适(大的弹力) ü 降低转速 |

产生二次毛刺 | u 刀片力太大 | ü 逆时针旋转调节螺丝降低刀片力 |

孔壁有压痕 | u 刀片力过大 u 孔壁光洁度要求高 | ü 逆向旋转调节螺丝降低刀片力 ü 在最后一道加工工序之前倒角加工 |

正反去毛刺倒角刀的简洁设计,适合于提高去毛刺效率,利于稳定生产。该刀具无需复杂的或耗时的预调过程。钻孔的直径决定了所需要的刀杆的尺寸,倒角的大小可通过尾部的调节螺丝和进给量来调整

English

English

L1 = L+26.5X=(

L1 = L+26.5X=(