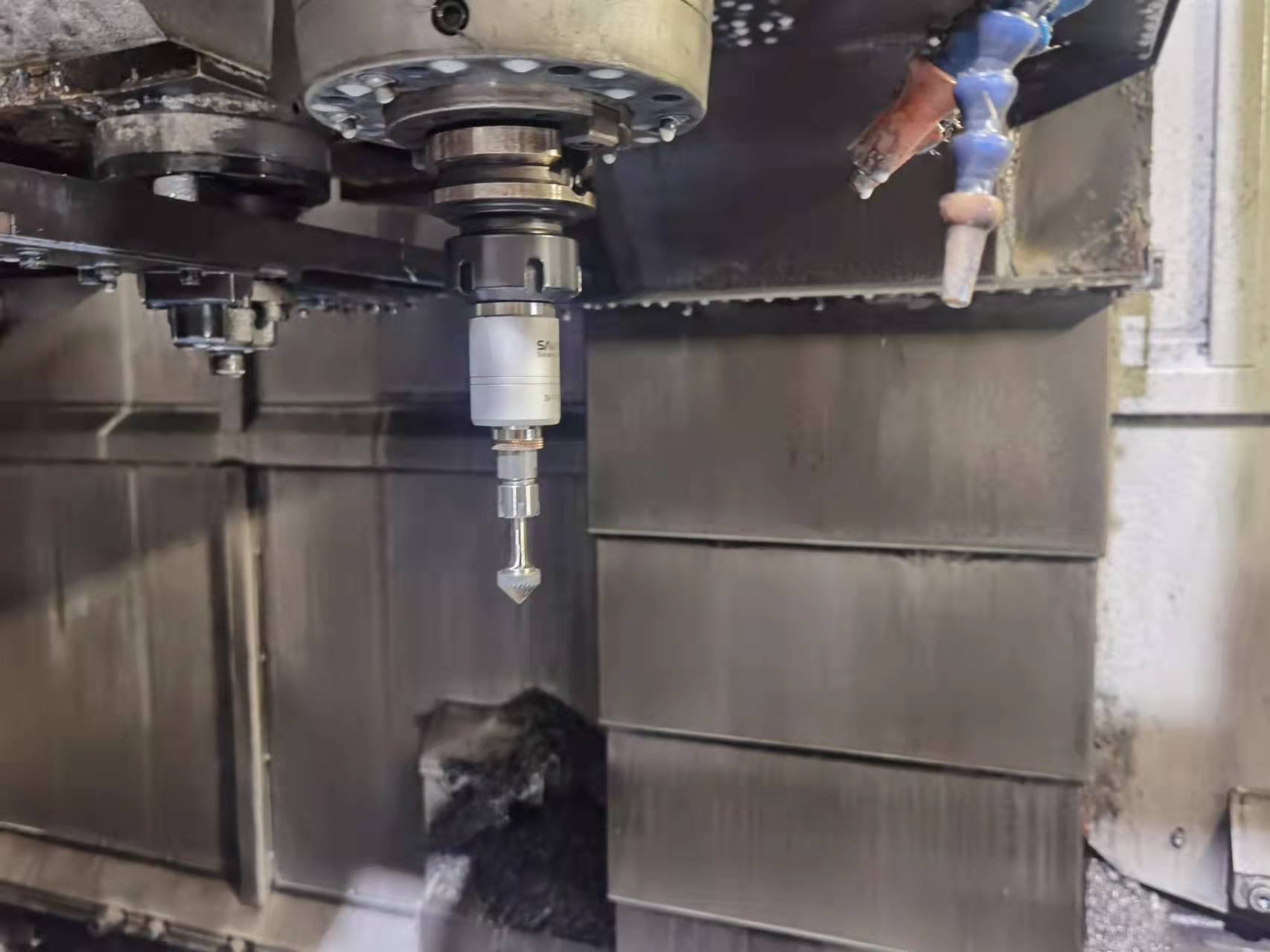

上下浮动去毛刺刀柄加工现场

- 材质:球铁QT250

浮动去毛刺刀柄成功案例

工件名称:蜗壳(卡车或者轮船用蜗壳)

工件材料:球铁QT250

加工机床:BT40加工中心

测试刀具:浮动去毛刺刀柄SV-FTC0-ER11SV-FTA0-ER11

测试1、角度浮动去毛刺刀柄 :SV-FTA0-ER11 (使用标D10准长旋转锉-最大浮动量5mm),

加工参数:转速N=5000,进给F=3000

为了把所有轮廓都加工到,过盈量经过几次调整,过盈量大概3-4mm 。(起初测试时,有的地方加工到了,有的地方没有加工到。后续又将Z轴向下移动了2mm,确保所有轮廓加工到)。加工效果如下:

客户觉得倒角偏大,均匀度也不是特别好。

因为过盈量过大,倒角的均匀度稍有偏差,倒角大小统一性不是很大,这可能是角度浮动去毛刺刀柄只能使用大的弹力所致。

总结经验:让客户使用顺铣程序,因为逆铣时阻力过大,旋转锉容易因为向后的阻力跳到工件表面,详见下图。客户从逆铣转换回顺铣后这一问题立马解决。

测试2、使用上下浮动去毛刺刀柄 SV-FTC0-ER11 ,使用D16旋转锉。

(总结:使用上下浮动去毛刺刀柄需使用大直径旋转锉,因为对轮廓位置的补偿量由刀具直径决定,D16的最大补偿量为8mm,去掉顶部的2mm无效空间,只剩下6mm,所以尽量选择大直径的旋转锉。目前我们6mm柄部的旋转锉最大直径为D20mm)

加工参数:转速n=2000,进给F=1000 ,通过刀柄外部的调节机构将弹力调整为比较软。

加工效果如下:

因对刀问题,刀具在加工过程中一直使用前端及中部在加工,倒角均匀,且一致性非常好,但是客户觉得倒角偏小了点。

再次测试,将弹力调大4格,将圆周补偿向外0.5mm,Z轴向下0.5mm,这样刀具上的加工点会往上移动,因旋转锉的加工点越往上,倒角会偏大(刃口更大且排屑性能好)

同时客户觉得效率偏低了点,我们将参数调整如下:

转速N=5000,进给F=2500 (每转进给和之前保持一致),加工效果如下:

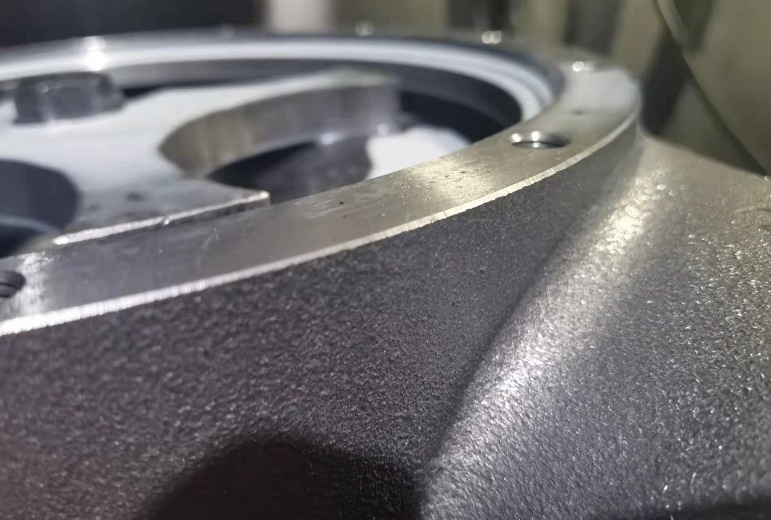

倒角大小客户满意,倒角光洁度客户满意,倒角在轮廓上的一致性客户满意!

且在加工过程中,刀具浮动平稳,无刀具跳动情况。整体表现好!

下图为工件铸造中的瑕疵,上下浮动去毛刺刀柄也一并能够倒角,且一致性好

English

English