浮动去毛刺刀柄的使用方法

AKS浮动去毛刺刀柄的使用方法

很多客户看了我们的浮动去毛刺刀柄视频之后,觉得只要购买过去就能够解决客户的问题,这个想法是错误的。

浮动去毛刺倒角工具为弹性浮动倒角,加工出来的角度光洁度相比刚性倒角刀加工的倒角要稍有逊色,望能接受!

浮动去毛刺刀柄(不管是弹簧浮动还是气压浮动)在加工应用过程中都是需要根据加工材料,工具转速、进给,侧向压力等相互配合得当才能得到更加完美的结果。

所以和普通的车铣钻镗铰不一样,我们的浮动去毛刺刀柄需要根据客户的现场情况进行调试。

根据笔者多年的浮动去毛刺刀柄的应用经验总结如下要点,希望对您能有帮助。同时也给公司销售员起到培训作用。

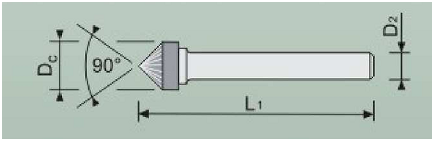

如果没有特殊情况,强烈建议使用我们标准长度旋转锉SK-3M-SC ,使用该旋转锉最大浮动量为5mm。如果需要更大的浮动量可以选用100长旋转锉:SK-3M-SC-100,因为旋转锉长度越长,跳刀的可能性越大。

型号 | Dc | L2 | D2 | L1 |

SK-3M-SC | 9.5 | 4.7 | 6 | 51 |

SK-3M-SC-100 | 9.5 | 4.7 | 6 | 100 |

根据加工流程我们首先是编程:

旋转锉只能顺铣。

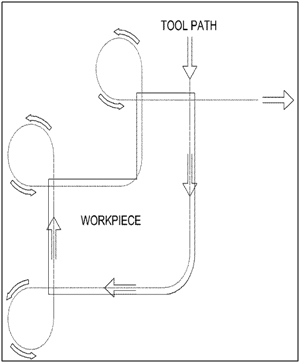

编程时请严格按照如下要求走加工路径:

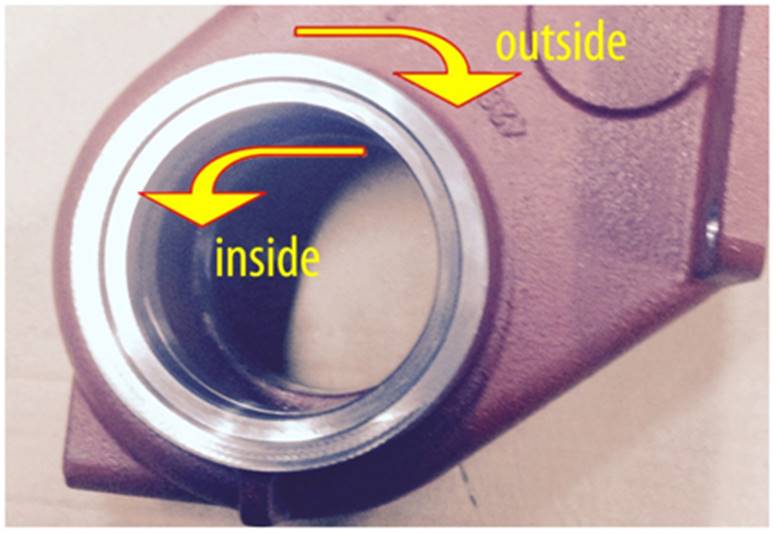

对于浮动去毛刺倒角刀来说,内角(两面交界处)的加工稍微复杂些,通常情况下切削头不能同时接触内角垂直的两个面,因为这样同时加工两个面产生的力的不平衡容易导致工具的震动。我们建议增加一个让切削头(旋转锉或者倒角铣刀)不同时接触垂直两面的刀具路径。当接近这样的内角时,刀具适当往上提,让锥度切削头的顶部接触工件,这样切削头更容易接近这样的内角(注:当使用切削头顶端加工时,加工速度应降低。)当在加工到工件垂直内角时需要通过圆弧程序来完成加工内角。

在加工外角时需在工件以外来改变加工方向(如图)

我们给出推荐的加工参数,第一次使用的时候请一定遵循我们的起始推荐加工参数:

转速:3000-8000rpm (起始推荐5000rpm)

进给:2000-5000mm/min (起始推荐3000mm/min)

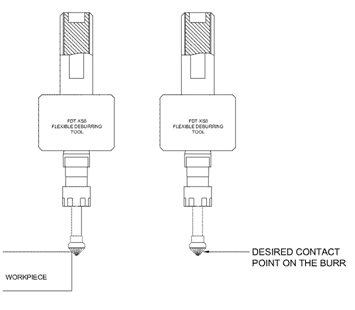

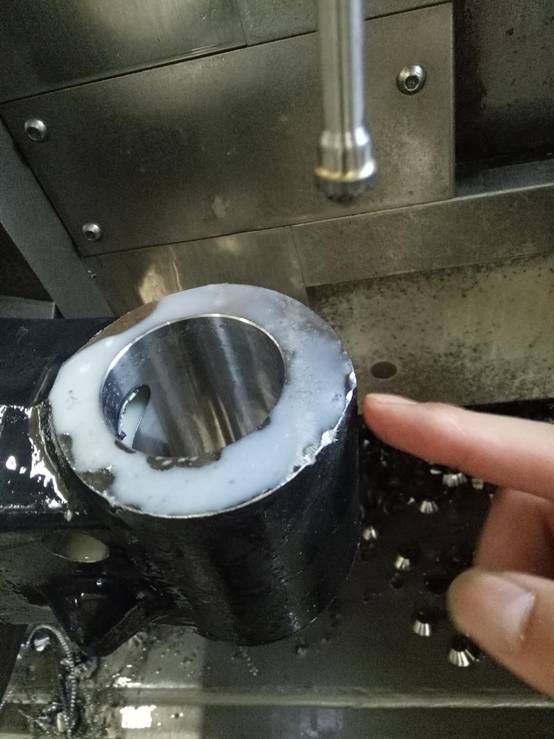

然后我们会对刀,并且需要给旋转锉和工件之间一个1-3mm的预压入量,您可以根据工件轮廓图纸来设计编程。

推荐使用旋转锉刃口的中后部来参与切削,旋转锉的前段刃口排屑槽太小,可能没有产生切削反而产生了挤压,导致二次毛刺的产生。

很好,大家已经能够使用该浮动去毛刺刀柄了,那我们来看一下加工结果,通常第一次使用能满足大部分客户的要求,但是也会因为没有根据客户的加工材料等因素预调刀柄而产生一些状况,那我们一起来解决(其实也很简单)

我们最常遇到的问题就是:倒角不平整,有坑洼。

这种情况是因为跳刀所致,长期跳刀还会损坏机床主轴。

1、我们首选加大弹性压力,可以有抑制刀具跳动,通过刀柄后部的螺丝即可调整 。通常通过加大弹性压力就能够解决跳刀的问题。2、加大侧向压入量 。3、加大转速 。

下面是其他在使用浮动去毛刺刀柄过程中可能会遇到的其他问题及解决方案,而且通常比较好调整,所以不做过多说明,请大家自行查看。

过度倒角:

1,增加进给

2,减小侧向压入量(过小的侧向压入量会导致刀具跳动从而损伤工件和刀具及机床)

倒角不一致:

1,由于方向的变化,进给速度不是恒定的——降低进给(适用于改变加工方向时产生的倒角不一致)

2,进给过低——增加进给速度 (适用于非改变加工方向产生的倒角不一致)

3,工具位置(压入量)没有调整好——侧向压入量为1-3mm

倒角过小:

1,减小进给

2,增加侧向压力

3,降低主轴转速

English

English